Характеристики искусственного мрамора и технология его изготовления. Жидкий камень технология изготовления

Где и когда можно использовать жидкий камень

Продолжая разговор о материале, что носит весьма условное название искусственный камень, рассмотрим и Жидкий камень. Весьма интригующее название, но оно скорее означает технологию его изготовления. Как мы рассматривали в статье выше, искусственный камень, как правило, литьевой. И хотя он, по сути, является фейком натуральному камню, оказывается что и его «подделывают». Вот такой фейк фейка и есть наливной жидкий камень.

Как используют жидкий камень при производстве изделий

Жидкой смесью полимерных смол и наполнителей формируют облицовочный слой для любой основы, чаще это заготовка из ДСП и других древестно-плитных материалов. После полимеризации (застывания) заготовка покрыта тонким слоем (до 3 мм) окаменевшего состава.

Практикуется два способа облицовки жидким камнем: прямое и обратное напыление.

- Прямой способ более трудоемкий, применяется при изготовлении нестандартных изделий. Заготовку, обязательно с грубой поверхностью - для лучшей адгезии, грунтуют, и по поверхности распыляют равномерным слоем жидкий состав. После полимеризации облицовку шлифуют, полируют.

- Обратный способ требует матрицы (формы) по габаритам изделия и с припуском на усадку, облицовку. Перед процессом напыления, форма смазывается разделительным составом (специальный воск). Жидкий камень равномерно напыляют в форму. После того как состав в форме схватился, поверх него наносят слой грунта под основной тон камня, далее прокладывается клеевой состав. Заготовку изделия закладывают в матрицу. Обратную сторону заготовки заливают слоем жидкого камня.

Палитра цвета ограничивается доступными красителями, внешне изделие не отличается от литого камня, так в чем проблема? Почему его производство подвергается критике со всех сторон?

Почему много говорят о недостатках жидкого камня

Во-первых, это весьма серьезный конкурент акриловому и синтетическому камню. Производство не требует больших вложений, благодаря низкой цене, изделия покрытые жидким камнем «оттягивают» покупателей от более дорогого литьевого камня.

А во-вторых, уже серьезней. Поскольку доступность производства, отсутствие контроля часто порождает недобросовестность мелких производителей. Для армирования материала, дорогой наполнитель гидрооксид алюминия они заменяют кальцитом копеечной стоимости. Чем это чревато? Не углубляясь в химические процессы: пористый кальцит, в отличие от гидрооксида алюминия, задерживает выход стирола из материала, процесс «выветривания» химического токсина затягивается на несколько лет. А без него в производстве, где используются полиэфирные смолы, не обойтись. Вот и остаются опасения в его экологичности.

Есть еще и, в-третьих. Поведенческий фактор у изделия с тонким облицовочным слоем не как у камня, изделия имеют все недостатки, свойственные ДСП, ДВП.

Но спрос рождает предложение. Потребитель не особенно вникая в технологии, часто выбирает (например) более дешевый аналог столешницы, залитой жидким камнем, которая внешним видом не отличается от покрытой листовым литым камнем.

О жидком граните и элитном материале

Жидкий камень также называют жидким гранитом, и продавец порой уверяет, что ваш выбор безупречен, что вам просто достается искусственный камень по сказочно низкой цене. Это в лучшем случае, в худшем, вам могут его презентовать, как элитный материал. Выглядит красиво, возможно и служить будет долго и хорошо, если производитель не погнался за быстрой прибылью, но…. Технология «Жидкий камень», это каменное напыление, своего рода ламинирование той же столешницы из ДСП, что вчера еще покрывали пластиком.

Существуют составы, уже готовые к нанесению, которые распыляют с помощью аэрозольного оборудования на любую поверхность, придавая ей благородный вид природного камня. В основном на российский рынок их поставляют дистрибьюторы западных и американских компаний. Металлическая раковина под таким составом может предлагаться покупателю как каменная.

Если давно уже ясно – ламинат это хорошо, а паркет лучше, даже если он искусственный, то с камнем определится сложнее. Выход всегда прост – покупайте сертифицированный товар, от производителя, отвечающего за качество своих изделий. Если вам нужен эконом-вариант, но презентабельного вида, то жидкий камень неплохой вариант, пусть он и не литой искусственный оникс или мрамор. Главное не переплачивать за красивое название.

9999812.ru

Жидкий камень в интерьере - Бизнес идеи 2018

Это имитация гранита и других видов благородных структурных камней является прекрасной альтернативой дорогостоящему камню. В силу того, что «жидкий камень» очень востребован и актуален, построение бизнеса с его помощью станет отличной идеей вашего стартапа.

«Жидкий камень» — что он из себя представляет?

Созданный из минеральной или полимерной основы композитный материал носит название «жидкий камень». Его очень удобно использовать при облицовки поверхностей. Покрытие из декоративной каменной крошки выглядит очень эффектно и респектабельно. Оно создает видимость натурально гранита и прекрасно сочетается с деревом, стеклом, керамикой или железом.

Чаще всего данный декоративный материал используют для отделки:

- подоконников;

- столешниц;

- ваз и других декоративных емкостей;

- умывальников, раковин, ванн;

- деталей мебели, катеров и автомобилей.

Наносится «жидкий» камень может путем напыления на практически любую поверхность. Чаще всего на металл, керамику, камень, ДСП, дерево, МДФ, фарфор и прочие.

Жидкий камень имеет множество ощутимых достоинств, основными из которых является:

- Легкость в процессе покрытия.

- Множество расцветок.

- При данном варианте покрытия отсутствуют швы.

- Устойчивы к царапинам и надколам. Поэтому поверхности легко восстанавливать и придать им первоначальный вид.

- Обладают водоотталкивающими свойствами.

- Долговечны.

- Без лишних сложностей преобразовывают и декорируют любую поверхность.

- Достойная стоимость.

- Благодаря процессу опыления их легко наносить на предметы любого размера и формы.

Особенности правильного нанесения покрытия из жидкого камня

Сама технология нанесения не составляет сложностей. Процесс покрытие состоит из трех этапов, а именно:

- Подготовка смеси. С помощью электродрели все компоненты смешиваются. Поможет с этим инструкция.

- Напыление подготовленного материала на поверхность. Перед тем как нанести напылитель следует добавить в него отвердитель. Наносить смесь можно двумя способами: обратный (в опалубку изделия заливается жидкость) и прямой метод (наносится тонким слоем на подготовленную заранее поверхность).

- Шлифовка и полировка поверхности.

Правильная организация бизнеса

Поиск и подготовка производственного помещенияК выбору помещения следует подойти ответственно. Оно не обязательно должно иметь большую площадь (хватить 70 кв.м.), но обязательно должно делиться на две части. Одна комната будет предназначена для подготовки и нанесения напылителя, вторая – для шлифовки. Температура также не должна выходить за пределы от +18 до +24 градусов.

Особое внимание уделяется и качеству вентиляции, наличию дополнительных комнат (комнаты отдыха, сан. узла, производственного помещения и прочие).

Инструмент необходимый для достойного нанесения смесиЧтобы действительно создать эффект «жидкого камня» на товарах следует серьезно подойти к выбору и приобретению специального оборудования (инструмента):

- Электродрель стоимостью $200 пригодится для подготовки смеси;

- $800 будет стоить компрессор для распыления смеси;

- Распылитель обойдется в $50;

- Произвести правильную полировку и шлифование можно при помощи шлифовальной машины, стоимость которой не превышает $200.

К дополнительным и необходимым инструментам также следует отнести шуруповерт ($100), дисковую пилу ($250) и электрический лобзик ($150). Каждый из товаров должен имеет высокое качество.

В чем особенности предоставления услуг по облицовки «жидким камнем»На конечную стоимость будут прямо влиять масштаб заказа, цена аренды, амортизация оборудования и заработная плата работников. Несмотря на все эти дополнительные расходы, напыление стоит гораздо дешевле изделий из натурального мрамора. В силу этого востребованность на товары с таким способом обработки только растет. Заранее изучив конкурентный рынок, правильно подойдя к маркетинговой политике (рекламные акции, скидки и прочее) и поиску помещения, каждый начинающий бизнесмен сможет создать достойный бизнес. Собственно дело окупиться в оперативные сроки (на протяжении полугода).

Видео: как сделать столещницу из ДСП покрытую «жидким камнем»

Смотрите также:

Специально для hobiz.ru

hobiz.ru

Осторожно!!! Жидкий камень! - Арсенал

Столешница из "жидкого камня" - мина замедленного действия в Вашем доме.

Как изготавливают столешницу из "жидкого камня"? Вкратце - берут обыкновенную столешницу из ДСП и напыляют на нее тонкий слой химического вещества под названием "жидкий камень". Делается это кустарным способом, в гаражах и подсобных помещениях. Весь Интернет полон описаниями чудо-методики "Как разбогатеть на жидком камне". Отсутствие контроля за качеством материалов и применение бутанокса (полимеризатора) означает, что столешница с нанесенным на нее "жидким камнем" будет испарять ядовитый стирол в течение 5-10 лет.

Обратите внимание, что сертификаты производителей «жидкого камня» подтверждают безопасность только компонентов (наполнителей), а не самого готового продукта!!!

В последнее время очень много кустарных производителей предлагают столешницы из заливного искусственного камня. Цена на этот вид изделия низкая по сравнению с изделиями из листового искусственного камня. Свои изделия эти производители позиционируют как экологически чистый материал, которые можно устанавливать даже в детских садах. Они утверждают, будто листовой камень сделан из этого же материала.

Если разобраться, то между материалами для заливного «искусственного камня» и материалами для листового «искусственного камня» такая же разница как между 600 Мерседесом и «горбатым» запорожцем. Вроде и тот и другой автомобиль, и тот и другой на колесах, но разница очевидная. Данной статьей мы хлтим развеять этот миф. Но начнем по порядку.

Заливной камень изготавливают с использованием гелькоута, полиэфирной смолы, наполнителей и других ингредиентов. Для того что бы снизить усадку полиэфирной смолы нужно использовать наполнитель - армирующее вещество. Во всем мире используют гидрооксид алюминия. Довольно дорогой наполнитель. В России, многие, гидрооксид алюминия с успехом заменяют на кальцит (CaCO2) мешок стоит 3 копейки. Химическим растворителем гелькоута и полиэфирной смолы является стирол.

Для полимеризации используют специальный пероксид (бутанокс). Бутанокс, вступает в реакцию с полиэфиром и происходит полимеризация. Что касается стирола, то он ни в какую реакцию не вступает, а наоборот высвобождается и испаряется. Конечное время испарения стирола из полимеризованной полиэфирной смолы толщиной 5 мм составляет 1-1,5 лет. Конечно можно ускорить процесс испарения с помощью специальных термических камер. Еще раз повторяю специальных, не нужно путать с кустарными. Это тепловые печи с t 80-85oC, относительной влажностью 40-50%, с разряжением не менее 0,4 Па и подачей СО2. Цикл нагрева 5-8 часов. Только в этом случае можно говорить об удалении стирола на 50% из изделия. Остальные 50% будут испаряться еще 5-6 лет.

Изделия из заливного камня можно использовать только в нежилых, проветриваемых помещениях. По санитарным нормам 1 м2 изделия должен находиться в помещение площадью не менее 60 м2, при высоте потолков 3 м. Получаем объем помещения на 1 м2 изделия должен быть 180м3. Средняя кухня около 14 м2 при высоте потолка 2,7 м = 37,8 м3. Из этих расчетов видно, что изделие из заливного камня в кухне должно быть 0.21 м2. Это небольшая подставка 60 х 35 см. Хочу повториться, что изделия из заливного жидкого камня не предназначены для жилых помещений.

Так что же такое стирол и почему к нему такое внимание? Это летучее очень агрессивное вещество, но главное - гепатотоксичное вещество. Стирол разрушает гепатоциты (клетки печени). Пути проникновения в организмы: дыхательная система, кожа, слизистые оболочки, пищевой тракт. Это приводит к нарушению иммунной системе с вытекающими из этого последствиями.

Когда производитель заливного камня говорит Вам, что это тот же самый материал, что и листовой искусственный камень – он просто врет (так как понятия не имеет из чего делается листовой камень). Выше мы говорили о кальците. К чему приводит экономия производства при замене гидрооксида алюминия на кальцит? Беда в том, что кальцит это очень рыхлое и гигроскопичное вещество, которое можно сравнить с поролоном, который очень хорошо впитывает жидкость, а потом из него очень медленно испаряется эта жидкость. Кальцит в смоле является армирующим веществом и в то же время губкой для стирола. Только благодаря кальциту изделия из заливного камня испаряют стирол от 7 до 10 лет. И никакая термообработка здесь не поможет. Можно с помощью ее убавить количество стирола в изделии, но полностью не удалится.

Теперь пару слов о листовом искусственном камне. Он так же изготавливается из полиэфирной смолы (основа) с добавлением акрила. Кто-то больше, кто-то меньше. А некоторые вообще считают, что он лишний (многие производители из Китая). Полиэфирная смола для листового камня (я имею в виду известных производителей LG HI-MACS, SAMSUNG Staron, HANEX, GRANDEX) совершенно другая. Содержание стирола в ней в сотни раз меньше, реакция полимеризации запускается не химической реакцией, а физической – под действием мощных ультрафиолетовых ламп специального спектра. Остатки стирола из нее испаряется в течение 10-15 дней. Пока листовой искусственный камень дойдет до потребителя в изделии, пройдет минимум 6 -9 мес.

В заключение хотим посоветовать следующее, если Вы дорожите своим здоровьем и здоровьем своих близких нужно все основательно взвесить перед покупкой изделия из заливного камня.

www.arsenal64.ru

Жидкий камень — Идеи домашнего мастера

Post Views: 225

В настоящее время чрезвычайно популярными являются изделия из жидкого камня. Материал, обладающий уникальными свойствами, идет на изготовление кухонных столешниц, подоконников, моек и еще многих других изделий.

Изделия из жидкого камня пользуются на рынке стабильным спросом. Наверное, этим в первую очередь объясняется высокая цена изделий. Хотя себестоимость той же столешницы, изготовленной из жидкого камня, в разы меньше ее розничной цены.

При соблюдении всех норм и правил наладить производство тех же столешниц в домашних условиях не такая уж сложная задача. Думаю, это неплохая идея для развития собственного бизнеса.

Технология изготовления изделий из акриловой смолы во многом схожа с той, что изобрели домашние кулибины еще в 70-80-е годы прошлого столетия. Правда, для этого использовали наиболее доступный в то время материал — эпоксидную смолу.

Имея в наличии белый песок, мел, диабазовую черную муку, белую мраморную крошку в качестве наполнителя, получали изделия, по внешнему виду напоминающие мрамор. Добавляя различные неводные красители, получали, порой, очень красивую поверхность. Расход красителей подбирался экспериментально.

Смесь состояла из 80% наполнителя, 18% связующих материалов и 2% красителя. Для приготовления смеси в смолу добавляли разбавитель и тщательно перемешивали, затем — отвердитель и снова перемешивали. После этого смесь нагревали на «водяной бане» примерно до 50 градусов, добавляли наполнитель, тщательно перемешивали, затем добавляли краситель и снова перемешивали. Далее смесь выливали в форму.

Форму готовили следующим образом. Брали лист стекла и тщательно протирали тряпкой, смоченной ацетоном, а затем – сухой тряпкой. Наносили восковую мастику и через 20 минут полировали сухой салфеткой. От того, насколько тщательно была выполнена предварительная обработка стекла, зависело впоследствии качество поверхности полученного изделия.

Для бортиков использовали полированные алюминиевые уголки, на внутренние поверхности которых наносили тонкий слой смеси парафина и скипидара. Смесь предварительно готовили на «водяной бане», расплавляя парафин в скипидаре, а затем охлаждали до комнатной температуры. Бортики крепили на стекло с помощью замазки.

Если же вместо стекла использовали оргстекло, то смесь к нему не прилипала, и в этом случае обходились без мастики.

Для получения поверхности, похожей на мрамор, готовили основную смесь и в меньшем количестве дополнительную смесь другого цвета. Форму располагали строго горизонтально. Добавляли в основную смесь немного дополнительной смеси. Делали несколько круговых движений палочкой на поверхности смеси и верхний слой переносили в форму. Так повторялось до полного заполнения формы.

Для того, чтобы вышли пузырьки воздуха, первый слой накладывали толщиной не более 10 мм, а последующие порции смеси переносили через 30 минут.

Если изделие находилось при комнатной температуре, то через 15-18 часов снимали бортики и отделяли изделие от стекла. Заливы срезались ножом, а место среза тщательно полировалось.

Изделия из эпоксидной смолы нежелательно использовать в закрытых помещениях, а вот на террасах, в подсобных помещениях можно сделать пол, лестничные ступеньки. В этом случае в качестве наполнителя к эпоксидной смоле добавляют дробленую гальку размером 2-4 мм. Используя гальку различных цветов, можно получить красивое половое покрытие.

Применив в качестве связующего элемента акриловую смолу, например, Технакрил, выпускаемый в Чебоксарах, думаю изготовить столешницу по данной технологии. Если кто уже имеет подобный опыт, прошу поделиться с народом. Ваш опыт будет представлен в блоге.

Post Views: 225

iddeas.ru

Декоративный искусственный камень своими руками: технология изготовления

Искусственный камень известен с незапамятных времен: обычный кирпич и застывший известковый раствор – тоже искусственные камни. Но только в наши дни искусственный камень признали материалом №1 дляотделки помещений и самодеятельного ландшафтного дизайна. Причина – используя современные материалы и технологии, можно сделать искусственный камень своими руками. По крайней мере, некоторые его разновидности, т.к. видов искусственного камня очень много.

А зачем?

Природный камень – дорогой и, как это ни странно, капризный материал. Взгляните на рисунок. Традиционный японский садик тобииси и столь же традиционный европейский альпинарий стоят дороже виллы, показанной слева. Для тобииси глыбы нужно подобрать в соответствии с сакральными требованиями дзен, а плиты сланца для альпинария – по условиям дизайна. И камень подойдет лишь из определенных месторождений, уже по требованиям прочности и стойкости. И привезти его нужно так, чтобы по дороге он не превратился в щебень.

Пиленый или колотый отделочный камень дешевле, хотя все-таки очень дорог. И дорога работа по нему: не плитка, каждый нужно примерять и подбирать по месту. И сильно нагружает стену или перекрытие – тяжел. Тонкими слоями не наколешь и не напилишь – расколется, хрупок.

Искусственный камень по механическим свойствам и стойкости может превосходить дикий природный камень и уж точно не уступает ему даже изготовленный в домашних условиях. Вдобавок имеет важные преимущества:

- Может изготавливаться тонкими плитками, что в несколько раз уменьшает вес объекта без потери прочности.

- При богатстве или уникальности колеров и фактур поверхности может быть изготовлен стандартной формы и размера в плане или фасонным точно по месту.

- Может изготавливаться на месте применения, что исключает транспортировочный отход.

- Может быть изготовлен сразу гладким до блеска, что исключает затраты на распиловку, шлифовку и полировку.

- Может быть изготовлен неправильной формы, полностью имитируя бутовый камень, но заранее заданного размера и конфигурации.

Дополнительно: имитация камня с помощью полимерных связующих (см. далее) дает изделия термопластичные, которые уже после изготовления можно изгибать, формовать, соединять друг с другом без швов.

На что он годен?

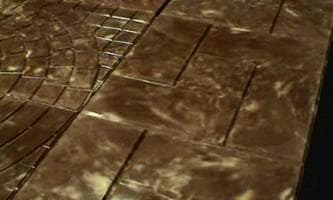

Видов изделий из искусственного камня не счесть. Им облицовывают стены, внутренние и наружные, из него делают декоративные элементы для интерьера и мебели, кухонные мойки, подоконники, столешницы и мебель целиком, см. рис. В последнем случае используется термопластичность полимерного искусственного камня.

Кроме того, дома из него можно изготовлять статуэтки, безделушки, сувениры. Существуют технологии, позволяющие получать эффекты тигрового, кошачьего и змеиного глаза. Есть умельцы, делающие из искусственного камня нэцке, которые эксперты-японцы не сразу отличают от настоящих. Но это все относится уже к области ювелирного мастерства, а вот искусственный декоративный камень своими руками можно наловчиться делать необычайно похожий на лабрадорит, розовый орлец или серпентинит. До чароита с малахитом Данилы-мастера XXI в, похоже, еще не добрались, но, имея в виду возможности материала, это дело наживное.

Виды декоративного искусственного камня

По исходным материалам и способам изготовления искусственный камень разделяется на следующие виды:

- Керамический – в процессе изготовления проходит обжиг в определенном температурном режиме. Производство требует больших площадей, обученного персонала и значительного расхода энергии.

- Гипсовый формовой (литой) – производство возможно в домашних условиях при минимальных затратах, но пригоден только для внутренней отделки, т.к. не морозостоек. Минимальная температура в производственном помещении +18 градусов Цельсия.

- Бетонный (цементно-песчаный) формовой, слева на рис. – по себестоимости несколько дороже гипсового, т.к. ресурс формы для бетона меньше, но тоже пригоден для производства дома или в небольшом подсобном помещении. Морозостоек, производство возможно при +12 Цельсия и выше.

- Бетонный армированный свободной формовки (монументальный) – изготавливается штучно, чаще всего на месте использования. Методом свободной формовки делают искусственные валуны, булыжники, плиты естественного вида.

- Полиэфирный с минеральным наполнителем горячего отверждения (в центре на рис.) – по декоративным и механическим качествам может превосходить естественные аналоги, но затвердевание компаунда проходит при повышенной температуре в вакууме, поэтому для домашнего или мелкотоварного производства непригоден.

- Литой акриловый холодного отверждения – пригоден для домашнего изготовления в тех же условиях, что и гипсовый. Если затвердевание проводится на вибростенде (см. далее), по совокупности качеств приближается к камню горячего отверждения. Термопластичен при 175-210 градусах, допускает дополнительную формовку после отливки без потери качества готового изделия.

- Жидкий искусственный камень приготовляется на гелевом акриловом связующем – гелькоуте (gel coat, гелевое покрытие). По механическим свойствам несколько уступает литому, т.к. в гель можно вводить меньшую долю минерального наполнителя, но в домашних условиях на гелькоуте можно формировать пространственные изделия сложной конфигурации.

Об акриловом камне

Главные достоинства акрилового камня – полное отсутствие пор и химическая стойкость. В быту это обеспечивает отменную санитарию и гигиеной: влагопоглощение акрилового камня составляет около 0,02% по весу; для сравнения у гранита – 0,33% а у мрамора – 0,55%. Акриловый камень можно мыть любыми бытовыми моющими средствами.

Второе, уже декоративное достоинство – сочетание вязкости с прочностью, характерное более для пластиков, чем для минеральных материалов, что позволяет делать каменные обои. Плиты акрилового камня промышленного изготовления имеют толщину в 6, 9 и 12 мм, но это обусловлено его последующей транспортировкой. Для использования на месте акриловый камень можно делать листами в 3-4 мм толщиной. Разумеется, такие листы требуют очень бережного обращения, но при наличии подходящей формы могут быть изготовлены во всю высоту стены.

И, наконец, декоративный искусственный камень на акриловом связующем обладает невысокой теплопроводностью в сочетании с большой теплоемкостью. Это дает при прикосновении ощущение живого тепла, вплоть до того, что в непрогретую пустую ванну из жидкого камня можно садиться раздетым, не испытывая дискомфорта.

О кварцевом искусственном камне

Среди жидкого камня горячего отверждения выделяется кварцевый искусственный камень (справа на рис. с образцами камней) – молотый жильный кварц (наполнитель) со связующим из полиэфирной смолы ПМММ (полиметилметакрилат). Его термопрочность ограничена 140 градусов, но по механическим свойствам и стойкости он превосходит лучшие из природных камней. Дадим некоторые данные для сравнения; в скобках через дробь указаны значения для гранита рапакиви и мрамора:

- Ударостойкость DIN, см – 135 (63/29).

- Прочность на изгиб, кг/кв.см – 515 (134/60).

- Прочность на сжатие, кг/кв.см – 2200 (1930/2161).

- То же, после 25 циклов «термокачелей» от –50 до +50 Цельсия – 2082 (1912/2082).

Примечание: гранит рапакиви или глазчатый гранит – особо качественный его сорт из месторождений Фенноскандии. Рапакиви отделаны некоторые станции метро в Санкт-Петербурге.

Оборудование и материалы

Для изготовления литого искусственного камня, кроме камней свободной формовки (жидкого и монументального), требуются специфические материалы и оборудование:

- Вибростенд.

- Модели для изготовления литейных форм (если не используются готовые формы).

- Разделительный состав – им покрывают как модель при изготовлении формы, так и форму перед отливкой изделия, чтобы не прилипали друг к другу.

- Литейные формы.

- Литейные смеси – компаунды.

- Пигменты.

- Песчаный поддон-подушка для самодельных форм из силикона.

- Термопистолет – для окончательной формовки и сваривания деталей из акрилового камня.

Примечание: изделия из жидкого камня виброобработке при отверждении не подлежат, даже если помещаются на вибростенд – расползутся.

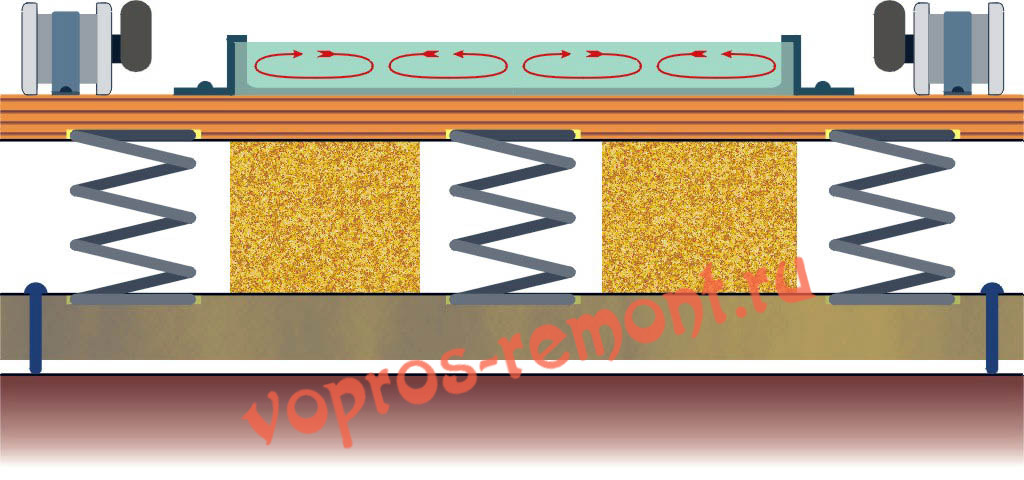

Вибростенд

Вибростенд – сердце всего процесса изготовления декоративного камня и залог качества конечной продукции. Его конструкция, обеспечивающая отвердевание при надлежащей гомогенности (однородности) смеси, показана на рисунке. Такой стенд несложно сделать самому. Главный принцип – колебания платформы стенда должны происходить преимущественно в горизонтальной плоскости. При условии виброобработки возможно самостоятельное изготовление искусственного камня, сравнимого по качеству с промышленным.

Конструкция самодельного вибростенда

Примечание: советы осуществлять виброотверждение покачиванием, подвижкой или подергиванием формы вручную исходят от людей, понятия не имеющих о физико-химии затвердевания компаундов для искусственного камня.

В качестве вибраторов используются любые маломощные электромоторы; общая их мощность – 30-50 Вт на 1 кв. м площади платформы стенда. Желательно ставить хотя бы два моторчика по углам платформы, а лучше – 4. Если используется один, то его лучше поместить в центре платформы, а поддоны с формами ставить по бокам. Запитываются моторы через реостат или тиристорный регулятор; это нужно для регулировки силы вибрации, см. ниже.

На валы моторов насажены эксцентрики. Точеные делать не обязательно, вполне подойдут U-образно изогнутые куски прутка или полосы, стянутые винтами. Скорость вращения моторов – 600-3000 об/мин. Меньшая скорость вызовет расслоение смеси, а большая не даст вибрацию нужной силы. Вибраторы туго, безо всяких прокладок, притягиваются к платформе стальными лентами и винтами или саморезами.

Платформа делается из плотного слоистого материала толщиной 8-20 мм: хорошей фанеры, стеклотекстолита, гетинакса. Ее слоистость важна: механические колебания в платформе должны более-менее свободно распространяться в горизонтальном направлении и быстро затухать по вертикали. Поддон с формами закрепляется на платформе скобками на винтах или саморезах.

Пружины должны быть одинаковыми и достаточно жесткими: под весом платформы в полном грузу они должны сжиматься не более чем на 1/5 своей длины. Кроме того, пружины должны быть широкими, чтобы заметно не изгибались в вертикальной плоскости под весом полностью нагруженной платформы.

Механическая характеристика пружин – линейная, т.е. они должны быть цилиндрическими из проволоки равномерного сечения. Любые прогрессивные пружины, в частности мебельные, непригодны. Шаг установки пружин – 300-600 мм по длине и ширине платформы, т.е. на платформу 1х1 м понадобится 9 пружин. В платформе и шасси (основании) стенда под концы пружин должны быть выбраны лунки или кольцевые канавки, иначе платформа соскользнет.

Поролоновые блоки между пружинами служат гасителями паразитных обертонов; если они будут соприкасаться с пружинами, ничего страшного. Под весом пустой платформы с вибраторами блоки-гасители должны быть сжаты примерно на треть.

Шасси стенда лучше делать деревянное, ради поглощения тех же обертонов; металлическое может подзванивать. На опору (стол) его устанавливают на регулировочных винтах – горизонтальность платформы должна быть выдержана точно.

Регулировка стенда

Для регулировки стенд с выключенными вибраторами полностью нагружают: ставят на него поддон с заполненными формами и закрепляют его. Чтобы не расходовать зря рабочую смесь, в формы для веса кладут модели, по которым они делались.

Затем пузырьковым уровнем выверяют и выставляют регулировочными винтами шасси горизонтальность платформы. После этого прямо на формы ставят обычное фаянсовое блюдечко с шариком от подшипника диаметром 5-6 мм, выводят регулятор вибраторов на минимум и включают их.

Плавно добавляя мощность, добиваются, чтобы шарик начал подскакивать на блюдечке, а затем осторожно ее сбавляют, пока он не начнет опять просто бегать по блюдечку и временами подзванивать. На этом регулировка стенда заканчивается.

Примечания:

- При переходе на другой вид изделия регулировку стенда нужно делать заново, как по горизонтальности, так и по силе вибрации.

- Ориентация эксцентриков на валах моторов большого значения не имеет; вибраторы лишь вводят в резонанс систему платформа-пружины-гасители. Для облегчения регулировок можно включить вибраторы на полную мощность при пустой платформе, выключить, заметить, в каком положении остановились эксцентрики, и переставить их единообразно, но это уж для любителей повозиться по мелочам.

Видео: изготовление декоративного камня из цемента с использованием вибростенда

Модели

В качестве моделей для литейных форм обычно используются готовые декоративные камни промышленного производства или подходящие природные. И в том, и в другом случае набор размеров, форм и рельефов конечной продукции ограничен. Между тем почти везде буквально под ногами валяется прекрасный материал для изготовления собственных уникальных моделей: простецкая овражная глина. Никаких разрешений на ее использование в умеренных количествах не требуется; овражная глина не считается полезным ископаемым, т.к. на гончарные изделия и в строительство не годится. Но для моделей вполне подойдет.

Анализов на жирность, адгезию, примеси органики и т.п. тоже не нужно, лишь месилась и лепилась. Для объемных моделей глину замешивают густо, до консистенции пластилина. Чтобы модель при сушке не потрескалась, вылепляют ее на болване из отходов древесины, пенопласта, упаковочного картона, кусков пластиковых бутылок и т.п. Подводят болван пластилином до такой степени, чтобы слой глины был не толще 6-12 мм.

Для изготовления моделей облицовочных плиток определенного размера делают решетку из полосок тонкого гладкого пластика. Металл использовать нежелательно: может приржаветь или зацепиться заусенцем. Какой должна быть высота решетки? Тут возможны два случая:

- 6-12 мм для гипсового и бетонного камня и от 3 мм для акрилового – под жидкую глину без лепки.

- 20-40 мм под густую глину с лепниной.

В обоих случаях ровный щит застилают полиэтиленовой пленкой, ставят на него решетку и заполняют ее ячейки глиной. Щит нужно заранее разместить в защищенном от прямых солнечных лучей месте, иначе модели при сушке потрескаются. Рядом с решеткой «ляпают» комочек глиняного раствора для контроля сушки.

В низкую решетку наливают глину доверху и оставляют сохнуть как есть. По высыхании каждая плитка сама по себе приобретет естественный уникальный рельеф. В высокую решетку густую глину накладывают слоем толщины под конечный материал (см. выше) и формируют нужный рельеф вручную. Можно делать надписи, барельефы, иероглифы, магические знаки и пр.

Сушат модели под навесом в тени на легком сквознячке. Сушка занимает 2-5 суток в зависимости от погоды. Ее можно ускорить, подвесив не ниже 2 м над моделями инфракрасную лампу 100-200 Вт или электрокамин (не масляный конвекционный!), включенный через мощный диод, чтобы работал на половину мощности. За сушкой следят по контрольному комочку: если его испод высох, и под пальцами не мнется, можно делать формы.

Формы

Формы для искусственного камня в основном используются следующих видов:

- Разовые глиняные на выплавляемой восковой модели – для ваяния и художественного литья.

- Полиуретановые промышленного изготовления (на рис. слева) – для мелкотоварного производства; стоят денег, но долговечны.

- Силиконовые самодельные (справа на рис.) – для домашнего мастерства или штучного производства. Ресурс – до нескольких десятков отливок.

Формы для искусственного камня

Для изготовления силиконовой формы модель, или набор моделей для плитки, выкладывают на ровную устойчивую поверхность, застеленную полиэтиленом и окружают бортиком на 10-20 мм выше верхушек моделей. Модели и внутренность бортика смазывают консистентной смазкой: солидолом, циатимом, шахтолом. Щит с формами выставляют горизонтально по уровню, чтобы верхняя поверхность силикона (которая затем будет днищем формы) также оказалась горизонтальной.

Силикон нужен кислотный, тот дешевый, от которого вовсю несет уксусом. Силикон из тубы выдавливают на модели по спирали от центра к краям и к бортику до заполнения ячейки. Чтобы избежать пузырей, силикон разгоняют флейцевой кистью, каждый раз макая ее в пенистый раствор любого жидкого моющего средства для посуды. Мыльный раствор не годится, он имеет щелочную реакцию, что может испортить кислотный силикон. По заполнении ячейки с моделью поверхность силикона заглаживают шпателем, также смачивая его в моющем.

Сушат форму так же, как и глину, но уже без инфракрасной подсветки, иначе пойдут пузыри. Зато значительно ускоряет сушку проветривание. Скорость высыхания силикона составляет около 2 мм/сутки. Для контроля сушки можно рядом с формами поставить колечко (обрезок трубы) и заполнить его силиконом. Сушить нужно до полного высыхания.

Видео: самодельные формы для искусственного камня

Литейные смеси

Гипсовый камень

Смесь для гипсового камня готовят мелкими порциями на одно-несколько изделий; ее живучесть – до 10 мин. Желательно смесь заливать в форму в течение 3-4 мин от начала замеса. Состав:

- Гипс;

- Лимонная кислота – 0,3% по весу от гипса, для замедления затвердевания;

- Вода – 0,8-0,9 по объему от гипса для стартового слоя и 0,6 от объема гипса для основной массы;

- Пигмент – 2-6% по весу от гипса в зависимости от колера, подбирается на пробных образцах.

Бетонный камень

Основа – цементно-песчаный раствор, но соотношение компонент обратное строительному: на 3 части цемента 1 часть песка. Пропорция пигмента – как для гипса. Допустимы полимерные присадки. Подробнее об изготовлении бетона своими руками читайте здесь.

Литой акриловый камень

Акриловый камень делают на основе акриловой смолы с отвердителем. Допустимая доля минерального наполнителя, включая пигмент – 3:1 в расчете на готовую смесь; доля пигмента (те же 2-6%) считается по весу от наполнителя.

Например, по инструкции смолу с отвердителем нужно смешивать 5:1; это даст 25% веса компаунда. На наполнитель с пигментом остается 75%. Допустим, пигмента по результатам пробы требуется 4%. Тогда конечный состав выйдет таким: смола – 20%; отвердитель – 5%; наполнитель – 71% и пигмент – 4%.

Т.е., расчет состава компаунда ведем от связующего – смолы с отвердителем. Уменьшение доли наполнителя улучшает термопластичность изделия и его упругость, но уменьшает механическую прочность. В качестве наполнителя берут каменную крошку, гравий, отсев. Наполнитель нужно промыть с моющим для посуды, прокалить и снова промыть чистой водой.

Сначала пигмент вводят в наполнитель, затем смолу смешивают с отвердителем, вводят наполнитель с пигментом и перемешивают. Жизнеспособность смеси от введения отвердителя в смолу – 15-20 мин; время схватывания – 30-40 мин; время готовности к использованию – сутки.

Жидкий камень

Материалы для жидкого камня довольно дороги, поэтому используются два состава: лицевой и грунтовочный. Различаются они составом и долей наполнителя. Грунтовочный состав, в порядке введения компонент:

- Гелькоут – 20%.

- Микрокальцит – 73%.

- Отвердитель – 1%.

- Ускоритель – 6%.

- На лицевой состав идет 40% гелькоута, отвердителя с ускорителем как для грунта; остальное – наполнитель с пигментом. Времена жизнеспособности, схватывания и готовности те же, что и для акрилового камня.

Пигменты

Пигменты для искусственного камня применяются сухие порошкообразные, пастообразные и жидкие, минеральные и синтетические. Пигмент-порошок вводят в сухой наполнитель или гипс; жидкий пигмент вводят в замес. С помощью пигментной пасты можно добиться пятнистой или полосатой окраски камня. Для этого ее вводят шприцем в замес перед самым концом замешивания.

Разделители

Разделительные составы для разных видов искусственного камня используются различные:

- Для гипсового – раствор воска в скипидаре 1:7. Восковую стружку мелкими порциями при помешивании добавляют в скипидар, разогретый на водяной бане до 50-60 градусов.

- Для бетонного – консистентные смазки, как для глиняных форм.

- Для акрилового литого – раствор стеарина в стироле 1:10; в крайнем случае – высококачественная консистентная смазка (циатим, фиол).

- Для жидкого камня – стеарин в стироле в указанной пропорции.

Песчаная подушка

Объемную силиконовую форму от вибрации и нагревания застывающего гипсового или акрилового компаунда может распереть, поэтому ее перед литьем углубляют в чистый сухой мелкий песок, насыпанный на поддон, на 2/3 или 3/4. Горизонтальность зева формы проверяют уровнем.

Термопистолет

Термопистолет – это что-то вроде миниатюрного строительного фена, дающий тонкую сильную струю горячего воздуха. Кроме сваривания готовых деталей из акрилового камня, с его помощью удобно собирать пластиковые рамки при изготовлении силиконовых форм.

Литье

Полная технология литья жидкого камня предполагает стартовый и базовый этапы. Соответственно, ради экономии и качества готовят стартовую (лицевую) и базовую смеси. Если наполняются мелкие плоские формы без рельефа на поверхности, то используют сразу лицевые смеси.

Стартовая смесь – жидкая, хорошо облекающая поверхность формы, с декоративным наполнителем и пигментом. Ее наносят на форму кистью. Гипс и цемент с песком для старта разводят жидко; в акриловой смеси уменьшают долю наполнителя с пигментом до 60-50%, увеличивая соответственно долю смолы с отвердителем.

Базовым составом доливают форму после схватывания стартового. Наполнителем для акрила берут микрокальцит без пигмента; он даст хороший фон, на котором проявятся декоративные достоинства лицевого наполнителя. Базовый гипс замешивают до густоты сметаны.

При литье бетона базовую заливку делают в два приема: налив форму до половины, накладывают пластиковую армирующую сетку, не доходящую до края формы, затем доливают до края. Базовую заливку разглаживают вровень с краем формы шпателем. При заливке акрилом шпатель должен быть чистым, обезжиренным, из полированного металла.

В начале схватывания по поверхности отливки (которая будет исподом изделия) прочерчивают канавки для лучшего сцепления со связующим при облицовке. На время всех операций с отливкой вибростенд выключают. Гипсовый литой камень для повышения стойкости после выемки из формы обрабатывают разогретым на водяной бане растительным маслом.

Видео: простое изготовление искусственного камня — от смеси до готового материала

Часть 1

Часть 2

Формовка жидкого камня

Изделия из жидкого камня делают напылением или обволакиванием, прямым или обратным. При прямом нанесении основу из дерева, ДВП, ДСП, МДФ покрывают сначала грунтом слоем 3-4 мм, а затем наносят декоративный слой. Это просто, но поверхность изделия выходит шершавой из-за выступающих гранул наполнителя, что требует трудоемкой шлифовки и полировки.

Более технологичен обратный способ: столешница из искусственного камня с чашей для мойки может быть изготовлена им самостоятельно за 2-4 часа, а при наличии готовых матриц возможно массовое производство. При обратном способе матрицу, обратную изделию, покрывают разделителем, наносят компаунд, накладывают доску древесной основы и придавливают пригрузами. Если внутренняя поверхность матрицы зеркально-гладкая, то такой же выйдет и столешница без дополнительной обработки.

Монументальная формовка

Валуны, глыбы, плитняк формуют из бетонного состава на болване, обтянутом кусками тонкой гибкой арматурной сетки на проволочных скрепках. Сначала готовят очень сухой, с минимальным количеством воды, раствор без пигмента. Лепешками из него облепляют болван так, чтобы их края соприкасались. После схватывания основы, но пока она еще влажная, готовят рабочий раствор нормальной консистенции с пигментом, и доводят им изделие до формы. От дождя на период полного застывания (40 суток) закрывают навесом из пленки.

Стоунхендж на огороде

Ландшафтный искусственный камень должен иметь древний вид, для этого его спустя сутки-двое после схватывания состаривают:

Ландшафтный искусственный камень должен иметь древний вид, для этого его спустя сутки-двое после схватывания состаривают:

- Натирают весь, более солнечную сторону, охрой с примесью газовой сажи; сажа как пигмент есть в продаже. Это создаст видимость коры выветривания.

- В углубления на теневой стороне втирают ту же сажу, что имитирует накопление органического субстрата.

- Выпуклости на солнечной стороне натирают с растушевкой железным суриком, получится видимость загара камня.

- После полной выдержки весь валун моют мягкой щеткой под брызгами из лейки.

В заключение, дождавшись теплой влажной, но без сильных осадков, погоды, камень натирают кефиром или йогуртом, простым, без бифидобактерий и биодобавок. Спустя несколько суток он местами покроется мхом и лишайником.

***

Из искусственного камня можно делать произведения от статуй до ювелирных изделий. Настоящая статья предназначена дать сведения, позволяющие выработать начальные навыки работы с этим замечательным материалом.

что еще почитать:

Вывести все материалы с меткой:vopros-remont.ru

технология изготовления в домашних условиях

Современные аналоги традиционных натуральных материалов получили сегодня самое широкое распространение. Преимущества использования искусственного камня в оформлении интерьера неисчислимы, достаточно только упомянуть исключительную прочность материала и относительно невысокую стоимость.

Возможность самостоятельного изготовления, легкость монтажа и обработки готового изделия, а также использование инновационных технологий при изготовлении — все эти аспекты детально описаны в информации этой статьи.

Преимущества

Применение натурального камня при оформлении жилых и общественных помещений насчитывает не одну сотню лет положительного использования. Подобная облицовка всегда являлась прерогативой высших слоев общества, но с появлением искусственных аналогов, подобная роскошь стала более доступной.

О том как выглядит керамогранит под мрамор, можно узнать из данной статьи.

Это существенно расширяет сферы использования и способствует популяризации изделий из искусственного мрамора.

Преимущества использования искусственного камня в интерьере:

- Отличные прочностные и эксплуатационные характеристики.

- Высокая степень декоративности изделий из искусственного камня.

- Относительно доступная стоимость.

- Возможность самостоятельного изготовления.

- Легкий монтаж.

- Материал негорюч и химически инертен.

- Сравнительно небольшой вес.

- Долговечность поверхности.

- Нет необходимости в особом уходе.

- Стойкость цвета сохраняется под прямыми солнечными лучами.

- Материал отличается низкой гигроскопичностью и может использоваться во влажной среде.

О том какова удельная плотность мрамора, можно узнать из данной статьи.

На видео — технология изготовления искусственного мрамора:

Узнать сколько весит поддон красного кирпича, можно из данной статьи.

О том каков вес красного кирпича 250х120х65, можно узнать из данной статьи.

О том как выглядит строительный одинарный полнотелый кирпич м 150, указано в данной статье: http://resforbuild.ru/kirpich/kladochnyj/stroitelnyj-odinarnyj-polnotelyj-m-150.html

Вместе с тем не следует забывать и о некоторых особенностях этого материала: готовая продукция должна быть соответствующим образом сертифицирована, а при самостоятельном изготовлении нелишним будет заранее изучить технологию производства, запастись всеми необходимыми материалами и инструментом. Изготовление искусственного мрамора требует соблюдения правил безопасности, так как при работе происходит контакт с химическими веществами.

Использование

Здесь все ограничивается только вашей фантазией! Искусственный мрамор широко применяется в качестве облицовочного материала, причем и внутри помещений, и снаружи. Фасады из искусственного мрамора отличаются абсолютной стойкостью к атмосферным явлениям, ультрафиолетовому облучению и механическим повреждениям. Сферы применения этого материала весьма широки, хорошая прочность и безвредность для окружающих позволит материалу выполнять самые разнообразнейшие задачи.

На видео — использование искусственного мрамора:

Несколько примеров использования искусственного камня:

В принципе, искусственный камень в целом и мрамор в частности можно использовать для оформления любой детали интерьера. В зависимости от вида формовочной смеси мрамор может образовывать довольно тонкий слой, который с успехом используют для внутреннего покрытия стен вместо традиционных обоев.

Характеристики

Чтобы лучше уяснить возможность и технологию самостоятельного изготовления искусственного мрамора, следует подробней изучить качественный состав формовочной смеси и типы этого материала. Краткий обзор и мастер – класс по изготовлению мрамора своими руками — далее в нашей статье.

Различают следующие виды искусственного мрамора:

- Литьевой мрамор, который образуется путем формирования специальной смеси в формах – матрицах.

- Гипсовый (оселковый) — более легкий материал. Это своеобразная гипсовая смесь с клеящими веществами, которая на завершающей стадии тщательно шлифуется, а благодаря специально подобранным красителям становится максимально похожей на натуральный камень.

- Колотый мрамор характеризуется использованием в качестве натуральных добавок. Представляет собой порошок серого или белого цвета.

- Жидкий мрамор — относительно недавнее изобретение, специальная технология позволяет получить чрезвычайно гибкий и тонкий слой искусственного камня, который сохраняет при этом свои характеристики и свойства.

Подробней следует ознакомиться с бесспорным лидером этого списка — литьевым искусственным мрамором, который по своим показателям и легкости изготовления пользуется наибольшим спросом.

Технология изготовления литьевого изделия промышленным способом

В состав литьевого мрамора входят полиэфирные смолы, минеральные наполнители, вода и специальные пигменты. Благодаря натуральным компонентам, мрамор получается максимально естественного состава и отличается превосходными характеристиками. Благодаря красителям можно воссоздать структуру практически любого натурального камня, но наибольшую популярность приобрела именно имитация мрамора.

О том какие размеры одинарного керамического кирпича, можно узнать из данной статьи.

О том какова цена одинарного облицовочного кирпича, можно узнать из данной статьи.

Узнать при какой температуре можно класть кирпич, можно здесь: http://resforbuild.ru/kirpich/kladochnyj/pri-kakoj-temperature-mozhno-klast.html

Алгоритм создания изделий из литьевого мрамора:

- Подготовительные работы включают в себя выбор соответствующей формы – матрицы. Желательно использовать специальные прочные формы из полиуретана. Форма внутри смазывается специальным составом, чтобы исключить прилипание смеси и облегчить процесс выемки готового изделия.

- На поверхность формовочной матрицы тонким слоем наносится специальное вещество, которое при застывании образует верхний слой изделия — гелькоут.

- Самый важный момент — создание смеси для заливки. Для нее используются полиэфирные или акриловые смолы, а также мраморную крошку и другие минеральные компоненты. Пропорции будут 4:1.

- Сухая смесь очень хорошо перемешивается до абсолютно однородного состояния. От того, как она будет вымешана, зависит качество готовых изделий.

- Постепенно в состав вводится вода, первая порция — примерно 80% от общего объема. После получения однородной смеси добавляется остаток воды.

- Красящие пигменты можно вводить и в сухую смесь, но эффект настоящего мрамора, его прожилки и характерные разводы можно воссоздать при неравномерном окрашивании смеси, поэтому желательно красящее вещество добавлять в конце приготовления.

- После того как добавлена вода, действовать необходимо очень быстро, раствор имеет свойство застывать приблизительно минут через пятнадцать, после чего он не может быть использован.

- Смесь равномерно разравнивается, желательно использовать специальный вибростол, благодаря которому из смеси выходит весь воздух.

- Готовый состав должен застывать примерно 10 часов, после чего изделие вынимается из формы.

Полученную деталь после подвергают шлифованию для окончательного удаления заусенцев и вкраплений смеси. Также поверхность полируют специальной щеткой, чтобы придать гладкость и визуальную привлекательность изделию.

Технология изготовления в домашних условиях

Сам по себе процесс изготовления искусственного мрамора своими руками мало чем отличается от промышленного метода. Инструмент можно использовать тот же, только дорогостоящие формы для создания одного изделия покупать будет нецелесообразно. Именно поэтому есть масса способов сделать матрицы самостоятельно.

Обычно для этого используются пластмассовые емкости подходящего размера и конфигурации. Для изготовления обычной плиты вполне достаточно будет деревянного поддона с откидывающимися бортиками. Точность размеров будет не столь важна, ведь готовое изделие можно подрезать до необходимых величин.

Наличие вибростола существенно облегчит задачу и сделает структуру искусственного камня более прочной и однородной, но за неимением лучшего можно использовать ручной способ перемешивания. Слой гелькоута также можно наносить ручным пулевизатором или обычной малярной кистью. Вообще любой домашний мастер вполне может самостоятельно выбрать, чем ему заменить промышленное оборудование. Специальные размешивающие емкости можно с успехом заменить насадкой «миксер» для электрической дрели. Верхний слой самодельной формы изолируется полиэтиленовой пленкой для успешного снятия с застывшей массы.

Искусственный мрамор — отличный отделочный материал, который нашел самое широкое распространение в повседневном использовании. Его применяют для эстетически привлекательной и долговечной облицовки внутренних стен и наружных фасадов зданий.

На видео — изготовление искусственного мрамора в домашних условиях:

Напольная плитка, выполненная из этого материала чрезвычайно стойка к истиранию и механическим повреждениям, а кухонные столешницы и фартук весьма успешно противостоят агрессивному воздействию температурного режима и химических веществ. Для крепления плитки применяют цементный раствор. Читайте о том, чем хорош гост 30515 2013.

Мойки, выполненные из искусственного мрамора, отличаются превосходным дизайном и беспроблемной эксплуатацией. Самостоятельное изготовление искусственного мрамора существенно снизит стоимость и позволит получить оригинальные конфигурации и расцветки готовых изделий.

resforbuild.ru

«АРТ-ФОРМОВКА» — обучение технологии литьевой камень и жидкий камень

С чем имеют дело в предлагаемом курсе обучения?

Речь идет о производстве искусственного литьевого жидкого камня. В зависимости от применяемых добавок и расцветки в готовом изделии он может иметь название литьевой мрамор, литьевой оникс,  литьевой гранит, жидкий камень или полимерный. Литьевой мрамор - это композитный материал, состоящий из смеси отвержденной полиэфирной смолы и наполнителя. Технология литьевого (жидкого) камня относительно недавно проникла на российский рынок, поэтому в регионах у нас пока не так много специалистов, овладевших этим ноу-хау. Рынок сбыта таких изделий имеет огромный потенциал. Вкус у потребителей на подобные изделия только развивается, поскольку гибкое производство позволяет выпускать самую разнообразную по назначению продукцию по индивидуальному заказу и размеру. Это столешницы и подоконники, сантехнические изделия, элементы декора, такие как статуэтки, вазы, мебель для сада, плитка для садовых дорожек, плитка для отделки фасадов или стен. Стеклопластик с успехом используется в авиа- и судо-моделировании, автотюнинге, технологические ёмкости со специальными свойствами также производят с применением композитов… Диапазон практического применения композитных материалов очень широк, он еще и расширяется день ото дня по мере того, как исследователи открывают все новые их свойства, привлекательные для потребителя.

литьевой гранит, жидкий камень или полимерный. Литьевой мрамор - это композитный материал, состоящий из смеси отвержденной полиэфирной смолы и наполнителя. Технология литьевого (жидкого) камня относительно недавно проникла на российский рынок, поэтому в регионах у нас пока не так много специалистов, овладевших этим ноу-хау. Рынок сбыта таких изделий имеет огромный потенциал. Вкус у потребителей на подобные изделия только развивается, поскольку гибкое производство позволяет выпускать самую разнообразную по назначению продукцию по индивидуальному заказу и размеру. Это столешницы и подоконники, сантехнические изделия, элементы декора, такие как статуэтки, вазы, мебель для сада, плитка для садовых дорожек, плитка для отделки фасадов или стен. Стеклопластик с успехом используется в авиа- и судо-моделировании, автотюнинге, технологические ёмкости со специальными свойствами также производят с применением композитов… Диапазон практического применения композитных материалов очень широк, он еще и расширяется день ото дня по мере того, как исследователи открывают все новые их свойства, привлекательные для потребителя.

По окончании производственной практики абитуриентам выдается профессиональный сертификат специалиста.

Достоинства материалов, производимых по технологии литьевого камня:

- Прочность литьевого искусственного камня в 6-8 раз выше, чем у натурального природного мрамора, что может сравниться по прочности только с натуральным гранитом. В результате этого изделие может выдержать значительные механические нагрузки;

-

низкий коэффициент теплопроводности, из-за чего поверхность теплая на ощупь, а в ванне, отлитой из искусственного мрамора, вода будет остывать в 3-4 раза медленнее, чем в традиционной чугунной;

- еще одно преимущество литьевой ванны по сравнению с чугунной: сантехнические изделия не требуют заземления, т.к. композитные материалы обладают изоляционными свойствами;

- поврежденная поверхность легко восстанавливается в домашних условиях, благодаря пластичности композита при сверлении и обрезке изделия не образуется трещин и сколов;

- рабочий диапазон температур от -50 °С до +80 °С, благодаря чему кухонные столешницы и мойки из искусственного камня получили неоспоримое превосходство над традиционными «кухнями ХХ века» с недолговечными и малоудобными столешницами из ДСП и нержавеющими мойками, которые приходится основательно мыть после каждого приготовления пищи;

- химическая инертность, т.е. нейтральность к большинству видов известных химических растворителей и красителей;

- отсутствуют микропоры, что обеспечивает высокие гигиенические качества, необходимые при эксплуатации сантехнических изделий.

Возможно Вас заинтересует: Обучение литьевому камню

Но предметы из литьевого камня и просто красивы! Недаром украшения в интерьере или внутренней отделке из камня во все времена и у всех народов считались признаком богатства, основательности хозяина поместья. Исторические романы и летописи доносят до нас свидетельства того, что элита как в России, так и в европейских странах не считалась ни со средствами, ни со временем, чтобы заказать в свои усадьбы и гостиные мраморные скульптуры или наборный столик из малахитовых бляшек особой породы, гранитные колонны, пилястры из оникса. В наше время, когда появилась экологически чистая, и при этом малозатратная технология полимерного литьевого камня, такое украшение сада или домашнего интерьера уже не стоит целое состояние. Но обладателей изделий из композитного литого мрамора современное общество по-прежнему расценивает как людей с хорошим вкусом и достатком, иногда даже молчаливо признавая за ними отчасти привилегированное положение.

Словом, за этими композитными материалами будущее!

Обучение в нашей компании - простой путь к собственному бизнесу

Может быть, и Вы хотите овладеть потаенными секретами создания самых необычных, фантастических – или, наоборот, самых привычных, обыденных, но поражающих одновременно красотой и богатством своего исполнения – предметов из материалов, намного превосходящих природные аналоги? Мечтаете о собственном малоформатном, но о-очень рентабельном производстве, и при этом Вам доставляет удовольствие творить красоту и дарить удобство людям – Вашим клиентам и заказчикам? Вы любите осознавать себя на переднем крае науки и технологии, не хотите отстать от современных тенденций в дизайне и архитектуре?

Тогда найдите свое место рядом с нами в артели Каменных дел Мастеров и Камнерезов - пройдите наш курс обучения технологии изготовления литьевого (жидкого) камня «АРТ-формовка» от «ARTel&Stone»

Если попытаться вместить в одну фразу весь процесс изготовления этой рукотворной красоты, то технология литьевого мрамора состоит из подготовки шаблона (матрицы) для изделия, нанесения на него разделителя (гель коута), подготовки смеси полиэфирной смолы с наполнителем и заливки полученной смеси в форму. Как не натыкаться на неизбежные «шипы», которые всегда сопровождают «розы», каких выбрать поставщиков сырья, как организовать собственное производство - со всеми этими вопросами обращайтесь к нашему сайту.

Подробнее про обучение у нас

См. также: Технология производства искусственного камня

Информация, размещенная на сайте, не является публичной офертой.

stoneartel.ru