Система 5с на производстве – что это такое. 5 система

Система 5s на производстве что это такое

Система 5с – это система рационализации труда на производстве, которая пришла к нам из Японии. Читайте об основных принципах системы и о том, можно ли ее внедрить в России и стоит ли это делать.

В этой статье вы узнаете:

В послевоенный период, когда японский автопром жестко конкурировал с американским, инженер завода по производству «Тойот» Тайити Оно сумел внедрить принципы порядка, дисциплины и рационализации на предприятии, которые позволили резко увеличить производительность без существенных затрат.

Концепция 5S является продолжением научных трудов и экспериментов Фредерика Тейлора по внедрению нормирования и рационализации труда на производстве, которые он проводил в США в конце 19-ого века. Однако 5S основана на Японских традициях и культуре бережливого производства.

В России научной организацией труда начал заниматься революционер, писатель-фантаст А. А. Богданов. Но в России, где русский крестьянин полгода вынужден бездействовать во время морозов, а потом за несколько теплых месяцев все быстро, быстро делать («битва за урожай») система 5s так и осталась научной фантастикой. Внедрение «бережливого производства» в России происходит с крайним трудом и сопротивлением.

Система 5с на производстве: что это такое

Рассмотрим все принципы системы 5s в офисе.

Сэири (整理) – Сортировка

Сортировка предполагает, что все вещи и предметы, лежащие на рабочем месте, разделяются на 4 вида по частоте использования: постоянно, часто, редко и никогда. Соответственно, те которые не используются убираются на склад, те которые постоянно – лежат «прямо под рукой», часто используемые – поблизости в ящике и редко нужные – где-нибудь подальше в тумбе.

Вроде все просто и понятно. Наверное, каждый по себе знает, как сложно найти нужную вещь, когда все свалено в одну кучу. Или когда, скажем, кухня на первом этаже, а накрывают на третьем — бегать туда-сюда очень утомительно. Поэтому принцип, чтобы «все нужное лежало под рукой» очень сильно экономит время и производительность (см. также, как рассчитать и анализировать производительность труда).

Сэитон (整頓) – Соблюдение порядка

Это метод 5S, согласно которому «все имеет свое место», то есть это прямое продолжение Сэири. Когда вещи отсортированы, каждому предмету должно быть назначено конкретное место. Это место должно быть подписано и обозначено, а сам предмет маркируется красной биркой с соответствующей записью. По-японски такие бирки называются «Канбан» (читайте подробнее про систему Канбан). Иногда, предметы обводят, чтобы точно знать их расположение.

Пометить каждый предмет, да еще и обвести его – это уже в наш российский менталитет слабо вписывается. Хотя теоретически очевидно, что тогда сразу все легко найти и потом положить на место.

Сэисо (清掃) – Содержание в чистоте рабочего места

Здесь, по-моему, все понятно. В чистоте приятно работать и т. д. Вот только я вспоминаю, как на производственной практике мастер заставлял буквально «вылизывать» станки в цеху и не отпускал домой по 1–2 часа сверх рабочего дня.

При использовании принципов бережливого производства 5s зачастую возникают вопросы, кто должен убирать: сам работник или уборщица. Представьте себе, что уборщица начинает влажной тряпкой протирать открытый компьютер у сотрудников IT-отдела, которые могут находиться в спящем режиме. Короткое замыкание гарантировано. Поэтому правило Сэисо гласит, что сотрудник сам должен убирать за собой рабочее место.

★Топ-6 самых важных статей для финансового директора:

Сэикэцу (清潔) – Стандартизация

Стандартизация включает в себя правила, инструкции по выполнению тех или иных работ, нормативы по их выполнению, используемые средства и т. д. Суть состоит в том, что нормировщики, например, уже высчитали, сколько деталей на определенном станке за определенный период должен изготовить рабочий. Если он будет работать по-своему, то:

- либо сделает быстрее, чем нужно (в Японии система «Точно в срок» этого не поощряет), и будет «прохлаждаться», мешая остальным

- либо сделает быстрее за счет качества (ведь качество и скорость взаимопротивоположные понятия),

- либо сделает медленнее и затормозит работу остальных, либо с большими издержками и т. д.

Система организации и рационализации рабочего места 5S предполагает описание и контроль за исполнением первых трех пунктов: сортировка, порядок и чистота. Периодически начальство делает контрольный обход, и все данные по рабочим местам заносит в контрольный лист:

КОНТРОЛЬНЫЙ ЛИСТ ПРОВЕРКИ (фргагмент)

(наименование подразделения)

за м-ц 20 г.

|

Шаг |

Критерий |

Дата проведения проверки |

|||

|

1. Сортировка и удаление лишнего (определить, что есть, что из этого необходимо, от остального избавиться) |

На рабочем месте имеется ненужный и не в требуемом количестве инвентарь, инструмент, тара. пр. |

|

|

|

|

|

Итого проблем по 1C |

|

|

|

|

|

|

Оценка |

|

|

|

|

|

|

2. Соблюдение порядка, создание места для того, что необходимо (определить места для того, что осталось) |

Постоянные места для вещей не очевидны с первого раза (нет или не просматривается разметка) |

|

|

|

|

|

Общее количество проблем выявленных предыдущей проверкой |

|

|

|

|

|

|

% текущих проблем к предыдущим |

|

|

|

|

|

|

ФИО проверяющего |

|

|

|

|

|

|

|

|

|

|

||

Примечания:

Сицукэ (躾) – Самодисциплина и совершенствование

Совершенно очевидно, что вся система из пяти S не будет работать на производстве и где бы то ни было, если сами сотрудники предприятия не желают ею пользоваться. Для убеждения сотрудников в Японии, прежде всего, используются доски почета персонала, сравнительные фотографии и другая наглядная агитация.

Кроме того использование системы 5s для организации и рационализации рабочего места, также процессов необходим творческий подход. Сотрудники должны предлагать соответствующие улучшения. И руководство в целом должны постоянно оптимизировать процесс. Поэтому Японцы часто собираются после работы и обсуждают, как им что-нибудь улучшить.

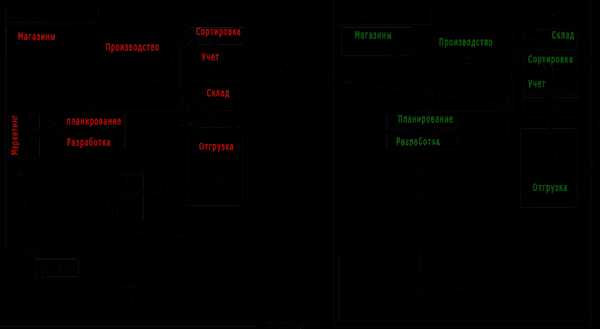

Например, для оптимизации рабочего пространства часто используют диаграмму «Спагетти» (название из-за схожести с макаронами). На рисунке отмечают маршруты, которые «прохаживают» сотрудники или клиенты, или инструменты, или документы и т.д. и видят, как можно по другому расположить рабочие места, чтобы сократить рабочее время на ненужную беготню.

Рисунок. Диаграмма «Спагетти»

На диаграмме видно, что до изменений товар проходил гораздо более длинный путь, чем после расположения отделов и склада по пути следования товара из цеха. Соответственно, это сокращает время на логистику.

Проблемы внедрения стандартов 5s в России

Однажды директор издательства, где я работал руководителем отдела продаж, предупредил, что завтра у всех сотрудников все ненужные вещи будут изъяты и складированы до особого распоряжения. Никто не придал этому особого значения, так как под словом «ненужные» каждый понимал что-то свое.

Назавтра директор с двумя помощниками из отдела охраны стал проходить по отделам и забирать у сотрудников все, что находилось на столах, в ящиках и на полках. Народ возмущался, но бойцы из службы безопасности были непреклонны. После этого директор объявил, что если кому действительно что-то очень нужно, то он должен написать письменную заявку, пойти на склад и там поискать свои вещи. Больше всех не повезло сотрудникам «back office». Если бухгалтерию директор обошел стороной, то «делопроизводители» были вынуждены несколько дней ковыряться в мешках и папках на складе с книгами, чтобы найти свои рабочие документы. Что касается канцелярии, то народ не пошел за ней на склад, а заказал все по новой секретарю. Несколько человек не выдержали и уволились.

Результат очень простой? Несколько месяцев сотрудники все старательно прятали от глаз директора, а он радовался чистым столам. С точки зрения производительности труда – она не выросла никак.

В чем же сложность внедрения 5s на производстве и в офисах у нас в России?

1) Это российский менталитет. В учебниках по международному менеджменту различают три типа культуры свойственные разным народам: моноактивные, полиактивные и реактивные. Моноактивные и реактивные культуры, к которым относятся японцы, немцы, американцы и другие, живут строго по планам, правилам и инструкциям, четко соблюдая все сроки и графики работ. В один промежуток времени они, как правило, делают только одно дело.

Носители полиактивной культуры делают множество дел одновременно, не придерживаясь четких правил, планов и графиков, адаптируя их под текущий момент. Делают не то, что должно, а то, что нравится. К этим культурам относятся: итальянцы, арабы, мексиканцы, африканцы, русские и т. д.

Для представителей этих культур понятия порядок, дисциплина, инструкция, технология и т. д. являются весьма относительными. Они могут поддерживаться на высоком уровне только в авторитарной иерархической структуре, например, армии.

Поскольку для представителей западных культур главным стимулом является вознаграждение, для восточных – наслаждение процессом, а для русских – зуботычина и грозный окрик начальства, то система внедрения «порядка и дисциплины» на рабочем месте на российском предприятии возможно только через силовое давление начальства: ругань, штрафы и т. д.

2) Отсутствие мотивации у руководителей. Рыба, как известно, ….. Причина, по которой начальство вдруг решает внедрять 5s, заключается не в желании увеличить производительность труда, а в необходимости что-либо делать по развитию фирмы в принципе. Или собственник прочитал очередную умную статью про западный менеджмент и говорит директору: «давай, внедряй». В общем ни четкого понимания, зачем все это, ни особой мотивации у руководства нет, а потому проводится внедрение чисто формально. Все делают вид, что почистили пару раз рабочие места и на этом все заканчивается.

3) Даже если руководство поставило себе цель: во чтобы то ни стало, то подчиненным все это не понятно. Для них это «лишний геморрой и тараканы в голове у начальства». Менеджеры не могут толком объяснить: зачем это нужно самим сотрудникам. Например, вот лежал всю жизнь гаечный ключ на «17» у механика под рукой, а теперь он должен висеть на стенде с красным флажком и обведенный по контуру! Механику что, больше заняться нечем?!

Здесь можно задаться вопросом: а что ж тогда делать? А во-первых, НЕ НЕАДО внедрять то, что вы и сами себе не можете толком объяснить зачем это и что это даст. 5S – «это не догма, а руководство к действию».

4) Отсутствие стимулов. Да, матом и штрафами можно добиться определенных результатов. Будет идеально чистое место, но только производительность упадет, так как за недостающими деталями рабочему нужно будет постоянно ходить на склад, например. Руководство не хочет признавать тот факт, что сортировка, «разложение по полочкам», уборка рабочего места, стандартизация и самодисциплина – это тяжкий труд для российского работника. И он должен быть оплачен! Иными словами, на время внедрения 5s должны быть предусмотрены соответствующие премии сотрудникам!

Методические рекомендации по управлению финансами компании

fd.ru

Краткая история системы 5S

В Японии системный подход к организации, наведению порядка иуборке рабочего места возник в послевоенный период, точнее, к середине 50-хгодов ХХ века. В то время японские предприятия были вынуждены работать вусловиях дефицита ресурсов. Поэтому они разработали для своего производстваметод, при котором учитывалось все и не было места никаким потерям.

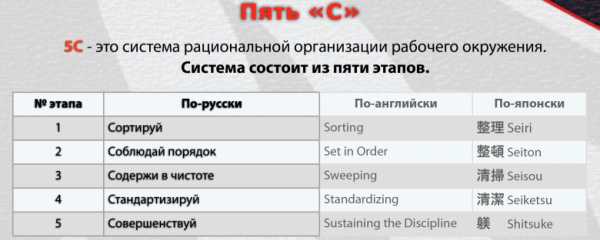

Первоначально в японской системе было только 4 действия.Слова, обозначающие эти действия, в японском языке начинаются с буквы «с»:

Seiri (整理) – Sorting –сортировка.

Seiton (整頓) –Straighten or Set in Order – рациональное расположение.

Seiso (清掃) – Sweeping– уборка.

Seiketsu (清潔) –Standardizing – стандартизация работ.

Позже добавилось пятое действие, его назвали Shitsuke (躾) – Sustaining – поддержание достигнутого и совершенствование,и оно завершило цепочку элементов, которые теперь известны как 5S.

Сейчас система 5S обладает фундаментальной мощью для того,чтобы изменять рабочие места и вовлекать в процесс улучшений всех работников.

Система 5S, или «пять шагов для поддержания порядка», былиразработаны в производственной системе фирмы Тойота.

Стандартизация, 5S (поддержание порядка) и устранениепотерь— три столпа японской концепции кайзен в основанном на здравом смысле ималозатратном подходе к совершенствованию. Кайзен в любой компании —производственной или сервисной — начинается с реализации этих трех действий:стандартизации, 5S и устранения потерь.

Эти действия не требуют применения новых управленческихтехнологий и теорий. Следовательно, они не привлекают внимания руководителей,которые привыкли ориентироваться на новейшие достижения. Однако, как только онипонимают, что подразумевается под этими тремя «столпами», их начинает прельщатьперспектива получения огромных выгод, которые эти действия могут принести.

Пять шагов для поддержания порядка, обозначенные японскимитерминами, заключаются в следующем:

1. Сейри (Seiri): Осознать, что для производстваобязательно, а что излишне, и отказаться от последнего.

2. Сейтон (Seiton): Упорядочить все предметы, которыеостались после осуществления сейри.

3. Сейсо (Seiso): Содержать в чистоте станки ипроизводственную среду.

4. Сейкецу (Seiketsu): Распространить концепцию чистоты насамого себя и непрерывно повторять три предыдущих шага.

5. Сицуке (Sitsuke): Воспитать самодисциплину и выработатьпривычку участия в 5S с помощью стандартов.

Есть пять способов оценки уровня 5S на каждой стадии.

1. Самооценка.

2. Оценка эксперта-консультанта.

3. Оценка руководства.

4. Комбинация вышеупомянутых способов.

5. Соревнование среди групп работников.

Для кайзен сам процесс важен не меньше, чем результат. Чтобывовлекать людей в продолжение их кайзен-усилий, руководство организации должнотщательно спланировать, организовать и выполнять проект. Зачастую менеджерыхотят увидеть результаты слишком быстро и упускают жизненно важные процессы. Наделе 5S — это не блажь, не прихоть на один месяц, а элемент повседневной жизни.Поэтому любой проект кайзен должен включать следующие действия.

Поскольку кайзен учитывает сопротивление людей переменам,первый шаг должен их внутренне подготовить, прежде чем начнется соответствующаякампания. Предваряя усилия по внедрению 5S, надо выделить определенное время наобсуждение этой философии и выгод от ее внедрения:

создание чистой, в том числе с точки зрения санитарных условий,приятной и безопасной производственной среды;

оживление рабочих мест и значительное улучшение морали имотивации людей;

устранение различных видов потерь с помощью минимизациипотребности в поиске инструментов, облегчения работы операторов, сокращениятяжелого физического труда и высвобождения пространства.

Большая польза от 5S проявляется в рамках всей компании:

помощь людям в воспитании самодисциплины; такие сотрудникивсегда вовлечены в 5S, у них положительный интерес к кайзен, и можно быть увереннымив том, что они придерживаются требований стандартов;

выявление многих видов потерь; признание проблем — первыйшаг в устранении потерь;

избавление от потерь улучшает процесс 5S;

точное определение несоответствий, таких как брак и излишниезапасы;

сокращение лишних движений, например ходьбы и бесполезнойтрудоемкой работы;

визуальная идентификация и последующее разрешение проблем,связанных с нехваткой материалов, разбалансированностью линии, поломкамистанков и задержками поставок;

простые решения существенных логистических проблем;

визуализация проблем качества;

повышение эффективности работы и сокращение затрат наоперации;

сокращение числа несчастных случаев на производстве за счетустранения проблем из-за скользких полов, грязи на участке, неудобной одежды иработы в небезопасных условиях.

Сейсо, в частности, увеличивает надежность станков имеханизмов, высвобождая, таким образом, рабочее время инженеров по обслуживаниюдля того, чтобы заняться тем оборудованием, которое склонно к внезапнымполомкам. В результате эти специалисты могут сконцентрироваться на болеесущественных проблемах, например на профилактическом ипланово-предупредительном уходе, на создании (при сотрудничестве с отделамипроектирования) оборудования, не требующего обслуживания.

Только осмыслив вышеперечисленные выгоды и удостоверившись втом, что люди понимают их, менеджмент может продвигать дальше проект Кайзен.

hr-portal.ru

Система 5с на производстве - что это такое

Современные методы оптимизации рабочего места

Большинство руководителей крупных и мелких производственных предприятий жалуются на отсутствие дисциплины среди сотрудников и рабочих, а также на катастрофическое отсутствие порядка и организованности на рабочих местах.

Чаще всего такое отношение персонала к порядку на производстве обусловлено отсутствием единых правил внутри предприятия. Когда коллектив знает, что есть определённые требования, предъявляемые к каждому сотруднику, то соблюдать их намного легче.

Если вы твёрдо решили навести порядок и дисциплинировать сотрудников, обратите внимание на опыт самых организованных людей на планете – японцев.

Краткая предыстория

После Второй мировой войны экономика Японии была полностью разрушена и перед руководством страны остро встал вопрос её восстановления. Поскольку Япония не богата природными ресурсами и полезными ископаемыми, ставку сделали на развитие современных технологий и производство.

Для того чтобы повысить производительность предприятий разрабатывались и применялись различные схемы и методики. Одним из самых эффективных подходов стала система 5S, получившая впоследствии всемирную известность.

Сегодня такая система широко применяется во многих сферах производства. Более подробно о ней, её принципах и методах расскажем далее.

Система 5S: определение, задачи и этапы

Определение

Система 5S – это уникальная методика оптимизации рабочего места, основной задачей которой является сократить расходы и потери предприятия, являющиеся результатом неэффективного размещения оборудования и халатного отношения сотрудников к дисциплине и порядку.

Такая система одинаково успешно применяется в производственных цехах и офисных помещениях.

Своё название система 5S получила, потому что она включает в себя 5 действий обязательных к выполнению каждым сотрудником. Это в равной мере относится к рабочему персоналу и к администрации предприятия.

Очень часто принципы этой поистине уникальной методики утрируют и сводят к тому, что она заключается в периодической уборке рабочего места. Это не так! В систему 5S вложена целая философия, призванная повысить производительность и снизить затраты и потери предприятия.

Задачи

Внедрение системы 5S на производстве преследует ряд важных задач, среди которых:

- Предотвращение несчастных случаев на производстве и сокращение их числа;

- Производство продукции самого высокого качества, сокращение числа бракованных изделий;

- Создание благоприятных и комфортных рабочих условий, положительно влияющих на желание трудиться;

- Стремление унифицировать и стандартизировать рабочее место, что облегчает труд работников и сокращает время выполнения заданий;

- Улучшение показателей производительности благодаря уменьшению времени на поиск необходимых инструментов в пределах рабочего места/

Этапы системы 5S

Как уже отмечалось, система 5S состоит из 5 шагов, чем и объясняется её название. Это следующие шаги:

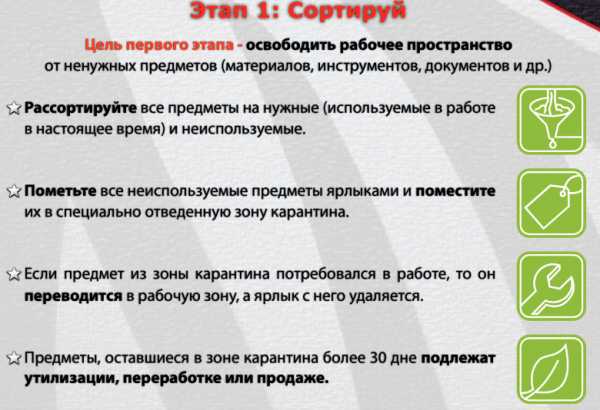

Сортировка – избавление от всех ненужных вещей и предметов. Если рабочее место захламлено, то рабочему требуется много времени, чтобы найти нужный инструмент или вещь. Поэтому каждый сотрудник должен внимательно осмотреть свое рабочее место и выявить предметы, которые:

- абсолютно не нужны и от них можно избавиться;

- могут храниться в специально-отведённых для них местах;

- активно используются и их необходимо оставить. Для каждого предмета должно быть выделено определённое место, где он постоянно будет находиться.

Каждый предмет на своём месте. Существуют четыре основных правила, как рационально распределить предметы в рамках рабочего пространства:

- предмет находится в поле зрения;

- до предмета легко дотянуться и взять его;

- лёгкое использование;

- возможность легко и быстро вернуть предмет обратно на место.

Поддержание чистоты – каждый работник несет ответственность за соблюдение порядка на своём рабочем месте. Сотрудники регулярно должны проверять находятся ли вещи на своих местах, предотвращать захламление и дезорганизацию рабочего места;

Стандартизация процесса. Правила и требования к организации и содержанию рабочего места должны быть закреплены и оформлены письменно, в виде свода правил или инструкций, которые должен знать каждый сотрудник;

Совершенствование организации и дисциплины. Регулярное приведение рабочего места в порядок должно войти в привычку и выполняться практически автоматически. Также рабочие должны вносить предложения касательно улучшения и совершенствования системы 5S;

Все вышеперечисленные действия логично вытекают одно из другого. Именно они лежат в основе эффективного управления любой сферой производства, а системный подход, который предполагает система 5S, даёт возможность оптимизировать рабочие процессы, нацелив их на высокий уровень результативности.

bystriy-zaym.ru

Система 5S

Обстановка в офисе – важный фактор, влияющий на работоспособность сотрудников. Чистота и порядок на рабочем столе способствуют порядку в голове работника. А он, в свою очередь, положительно сказывается на материальном состоянии предприятия. Концепция 5s поможет организовать рабочие места всего коллектива и повысить производительность труда. Так что же представляет собой знаменитая система 5s?

Суть концепции

Система 5с названа так не случайно. Она предполагает реализацию пяти несложных шагов на пути к эффективному и малозатратному бизнесу. Придуманное японцами бережливое производство заключается в следующем:

Сортировка

На этом этапе необходимо выделить нужные и бесполезные предметы в собственном рабочем кабинете. Важно признать нерентабельность некоторых элементов рабочего стола, что бывает достаточно сложно. Ведь зачастую владелец психологически связан с каждой вещью, и расстаться с ней возможно, только приложив немалые усилия. Но после осуществления этого шага происходит поломка стереотипов привычной жизни и выработка новых «трудовых законов».

Систематизация

Данный принцип системы основан на целесообразном размещении необходимых на производстве вещей в рабочей области. Ближе должны быть расположены те вещи, которые используются сотрудником чаще всего, и наоборот. Выполняя этот шаг, работник создает оптимальные, удобные условия для труда. Воплотить этап в реальность помогут методы маркировки, визуализации, зонирования и подобные им.

Уборка рабочего места

Этот шаг предполагает систематическое содержание рабочей зоны в чистоте и порядке. Необходимо предусмотреть графики уборки и ее критерии, а также ликвидировать причины загрязнения трудового места. Рабочая зона каждого сотрудника должна быть оснащена уборочным инвентарем, что повлияет на безукоризненное выполнение данного правила всеми работниками.

Стандартизация

На этом этапе привычки сотрудников уже не формируются, а закрепляются. Здесь следует закрепить полученный опыт с помощью метода визуализации (написать на бумаге все использованные правила, которые поспособствовали организации работы трудящихся, описать технологии бережливого производства, сфотографировать рабочую зону, созданную благодаря системе 5с). Не лишним будет составить алгоритм действий по содержанию рабочей области в чистоте.

На этой стадии учредителю позволяется ввести новые методы контроля и премирования сотрудников.

Формирование привычек и их усовершенствование

На последнем этапе приобретенные привычки формируются на всех управленческих уровнях: от рядовых сотрудников до руководства. Не стоит забывать и о постоянном их совершенствовании. Этому могут способствовать фото зоны труда, сделанные до и после внедрения системы, а также организация совещаний с целью выявления результативности введения концепции.

Достоинства системы

Часто хаос на производстве приводит к травмам и даже непоправимым последствиям, особенно если работа связана со станочной деятельностью. Система 5s способна предотвратить возникновение несчастных случаев на предприятии благодаря правильной организации порядка на рабочем месте. Его эстетичный вид повышает производительность труда.

Еще одно достоинство такого мероприятия – экономия времени. Если раньше на поиск необходимых документов затрачивалось большое количество времени, то, приведя рабочую область в порядок, делать это стало гораздо проще и быстрее.

Использование системы благотворно сказывается на рабочем климате и отношениях между сотрудниками. В силу вышеприведенных обстоятельств персонал учреждения может избавиться от раздражительности и негативных эмоций.

Внедрение метода в производственную деятельность

На старте внедрения 5с предприятие должно выбрать лидера, отвечающего за принятие решений, контролирующего ход работы и продвижение идей, способствующих усовершенствованию системы.

Реализации первых трех шагов к порядку и чистоте руководители должны достигнуть за 90 дней вместе со своими подчиненными. Причем время от времени следует проводить обсуждение проблем, с которыми столкнулись сотрудники. Контрольный документ должен фиксировать достигнутые компанией результаты.

На этапе внедрения концепции 5с руководство проводит опись имущества и выделяет объекты, которые не задействуются во время производства. Найденные предметы списываются и утилизируются, а полученная сумма становится подтверждением экономии производственного бюджета.

Качество продукции предприятия будет расти, а цены на продукты – повышаться. При этом затрачиваемое время на их производство уменьшится в несколько раз.

Задействовав на предприятии эту систему, учредитель через некоторое время сможет ощутить экономию бюджета и затрачиваемых на изготовление продукции ресурсов.

В итоге

Главное в системе – четкое соблюдение этапов ее внедрения и выполнение всех указанных условий. При правильном выполнении всех стандартов концепции по организации рабочего места она повлечет за собой как положительные изменения в производственном бюджете, так и изменение менталитета сотрудников, их культуры труда, а также рационализацию затраченного на работу времени.

zhazhda.biz

Японская система 5S | Блог 4brain

Говоря о понятии современного тайм-менеджмента, люди чаще всего имеют в виду систему и методики личностно-деловой организации, пришедшие к нам с Запада. И это вполне понятно, поскольку именно там зародилась вся теоретическая и практическая база знаний, позволяющая эффективно управлять своим личным временем.

И только лишь небольшая часть специалистов знает о том, что и на Востоке есть свои, не менее успешные (а в некоторых смыслах и превосходящие западные) техники тайм-менеджмента. Под Востоком подразумевается, конечно же, Япония, славящаяся уникальностью своих бизнес-технологий.

Именно благодаря японцам мы и знаем о системе 5S.

Что такое система 5S

Японская система 5S представляет собой чётко структурированную систему, которая позволяет создать оптимальные условия работы на производстве или в офисе. Путь к достижению идеальных условий лежит через создание на рабочем месте порядка, соблюдении чистоты и аккуратности, выработке мер, позволяющих экономить время и энергию.

Иными словами, система 5S направлена на упорядочивание того хаоса, который творится порой на производстве, в фирме или любой другой отрасли, представляющей собой коллективный рабочий процесс множества людей.

Составляющие методики системы 5S

Методика 5S основана на пяти базовых принципах построения работы, или, как их называют сами японцы, 5 шагах. Рассмотрим их вкратце.

1-й шаг – «Сэири», в переводе с японского означает сортировку, удаление всего ненужного.

В практическом плане этот пункт системы 5S подразумевает разделение всех окружающих на работе вещей по двум группам: нужные и ненужные. Люди рассортировывают предметы по трём номинальным категориям:

Ненужные вещи, то есть такие, которые подлежат утилизации;

Потенциально нужные – такие, которые могут использоваться время от времени, – их переносят в отдельное место хранения;

Нужные вещи – предметы, необходимые в работе ежедневно, те, без которых в производстве не обойтись.

Считается, что этот шаг повышает уровень культуры и безопасности труда.

2-й шаг – «Сэйтон», который можно перевести как «аккуратность, соблюдение должного порядка».

Этот шаг направлен на упорядочивание тех предметов, которые необходимы в ежедневной работе. Вещи расставляют по таким местам, откуда можно было бы с лёгкостью достать их в нужный момент. Для быстрого поиска все предметы рекомендуется промаркировать.

3-й шаг – «Сэисо» – переводится как «упорядочивание, содержание в чистоте».

Этот шаг направлен на внедрение в производстве чистоты. Рабочее место необходимо визуально разделить на несколько функциональных зон, в пределах которых будут находиться соответствующие вещи. Содержание всех приборов в чистоте, их периодическая проверка позволит избежать поломок и недееспособности, которые могут помешать эффективной работе.

4-й шаг – «Сэикэцу» – слово, которое буквально переводится как «стандартиризация».

На данном этапе анализируются первые итоги внедрения в жизнь первых трёх шагов, результаты записываются в специальный блокнот (или фиксируются в электронном виде). Наиболее эффективные решения закрепляются в стандартиризации и автоматизации рабочего процесса.

5-й шаг – «Сицуке» – это понятие в переводе означает «совершенствования, формирование дисциплины».

Заключительный шаг, направленный на осознание 5S как философии. Система бережливого производства, созданная в ходе реализации предыдущих шагов, позволяет существенным образом улучшить эффективность всей работы в целом, что, в конечном счёте, и является главной целью тайм-менеджмента.

Отзывы и комментарии

Если вы уже воспользовались японской методикой системы 5S, наслышаны о ней от своих друзей или коллег, вы можете оставить комментарий, в котором расскажете о результатах, которые она принесла.

Автор: Александр Бороненко

4brain.ru

Система 5С на рабочем месте и в бизнесе. Начало / Freeblog / Betteri.ru

1. Альберт Энштейн

«Если беспорядок на столе означает беспорядок в голове, то что же тогда означает пустой стол? Только дурак нуждается в порядке — гений господствует над хаосом. Я искренне восхищаюсь над Эншейтном, и особенно над тем, как он обыграл „пустой стол“, пусть пустой стол действительно останется пустым головам, а мы лишь наведем порядок на этом столе.

Я искренне восхищаюсь над Эншейтном, и особенно над тем, как он обыграл „пустой стол“, пусть пустой стол действительно останется пустым головам, а мы лишь наведем порядок на этом столе. 2. Toyota и её система организации и рационализации рабочего места 5С.

Начнем с того, что система 5С это 5 японских слов:- Сэири (整理) «сортировка» — чёткое разделение вещей на нужные и ненужные и избавление от последних.

- Сэитон (整頓) «соблюдение порядка» (аккуратность) — организация хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать.

- Сэисо (清掃) «содержание в чистоте» (уборка) — соблюдение рабочего места в чистоте и опрятности.

- Сэикэцу (清潔) «стандартизация» (поддержание порядка) — необходимое условие для выполнения первых трёх правил.

- Сицукэ (躾) «совершенствование» (формирование привычки) — воспитание привычки точного выполнения установленных правил, процедур и технологических операций.

Зачем же это нужно?Цель одна, устранение производственных и личных потерь, в бережливом производстве их выделяют 8 видов: — перепроизводство

— транспортировка

— ожидание

— запасы

— дефекты

— излишняя обработка

— лишние движения

— потери творческого потенциала

Зачем же это нужно?Цель одна, устранение производственных и личных потерь, в бережливом производстве их выделяют 8 видов: — перепроизводство

— транспортировка

— ожидание

— запасы

— дефекты

— излишняя обработка

— лишние движения

— потери творческого потенциала Что нужно делать:Этап 1. Сортируй

Что нужно делать:Этап 1. Сортируй Этап 2. Соблюдай порядок

Этап 2. Соблюдай порядок Этап 3. Содержи в чистоте

Этап 3. Содержи в чистоте Этап 4. Стандартизируй

Этап 4. Стандартизируй Этап 5. Совершенствуй

Этап 5. Совершенствуй

Всеобщее вовлечение или начните с себя, вот например, моё рабочее место:

betteri.ru

4.5. Система 5S. Философия Lean. Бережливое производство на работе и дома

И только если вы уже внедряете качество на всех этапах, можно переходить и к системе 5S.

Система 5S считается наиболее простым и доступным инструментом бережливого производства. Однако, как уже было сказано, многие компании испытывают серьезные трудности с его использованием.

5S – это инструмент организации рабочего места, который помогает работнику максимально эффективно исполнять свои функции. Упрощенно 5S можно представить как повышение эргономики каждого рабочего места до высокого уровня. Основные результаты применения 5S:

Увеличение производительности;

Высвобождение площади;

Снижение брака.

По большому счету, способов использования системы 5S всего только три. Это создание идеального рабочего места на одном – пробном – участке, либо пошаговое введение системы на всем предприятии, либо реализация по индивидуальным планам отдельных цехов, линий, кабинетов.

Какой бы метод внедрения системы 5S вы ни решили применять для своих целей, много ресурсов вам не понадобится. Материалы будут нужны только для изготовления специальных приспособлений, но если выделить сотрудникам возможность проявить инициативу, этот вопрос решается очень просто. Никто не знает свои рабочие места лучше, чем люди, которые там работают. И практика реализации системы 5S демонстрирует, что многие вещи и инструменты часто не требуются на одних участках, зато просто необходимы для эффективной работы на других.

Чем проще вы организуете процесс обмена инструментами, тем меньше проблем с нехваткой ресурсов вас ожидает. Основная проблема, как и в любом другом инструменте lean? – это люди. Система 5S внедряется совсем не так, как система качества. Ни в коем случае не организуйте для реализации системы 5S специальную обученную бригаду и не привлекайте свободных людей для наведения порядка на тех производственных этапах, где они не имеют опыта работы. Это основная ошибка руководителей всех уровней при реализации системы 5S. Каждый должен сам пройти все шаги 5S, на своем месте, только тогда эта система будет иметь смысл и повысит производительность.

На первом этапе реализации системы (речь идет о сортировке, то есть разделении вещей на нужные и ненужные) мотивация и награждение не так важны. Объясните правильные действия руководителям подразделений. Они каждый день добиваются от своих прямых подчиненных необходимых для работы результатов. Иногда уговаривают остаться сверхурочно, выйти на работу в выходной и сделать многое другое, особенно при авралах и происшествиях на производстве.

Ничего принципиально нового не нужно применять и в контроле исполнения, трехступенчатая система, которая зарекомендовала себя при проверке техники безопасности, доказала свою эффективность и при внедрении 5S. Рабочий на месте ежедневно выполняет стандарт. Мастер, в свою очередь, каждый день контролирует выполнение стандарта. Начальник один раз в неделю оценивает работу, проведенную по реализации системы 5S. Руководство предприятия только раз в месяц может обратить внимание на скорость внедрения. Для проверки и оценки используются обычные контрольные листы, которые доступны всем работникам.

Поделитесь на страничкеСледующая глава >

econ.wikireading.ru